Spuštění první z pěti linek na potahování bateriových článků

Lipsko spustí výrobu kompletních vysokonapěťových baterií v roce 2024

Vlastní výroba komponentů elektrického pohonu pro čistě elektrické MINI Countryman

První linka na potahování bateriových článků v továrně BMW Group v Lipsku byla uvedena do sériového provozu, výroba komponentů elektrického pohonu v této továrně se dále rozrůstá. Do roku 2024 budou dvě stávající linky na kompletaci modulů doplněny třetí, současně přibudou další čtyři linky na potahování článků a dvě další linky na výrobu vysokonapěťových baterií. Čtyři linky na potahování bateriových článků budou uvedeny do provozu v průběhu letošního roku, a to v přibližně dvouměsíčních intervalech.

„Od roku 2024 bude naše továrna zde v Lipsku provozovat kompletní řetězec výroby vysokonapěťových baterií,“ uvedl Markus Fallböhmer, vedoucí oddělení výroby baterií společnosti BMW Group. „Významně tak přispějeme k transformaci na elektromobilitu.“ Pro splnění cíle, aby do roku 2030 tvořily čistě elektrické vozy nejméně polovinu všech prodaných vozů, investuje BMW Group do zavedení a rozvoje výroby komponentů elektrických pohonů v továrně BMW Lipsko více než 800 milionů eur.

Více než 2000 potažených článků za hodinu.

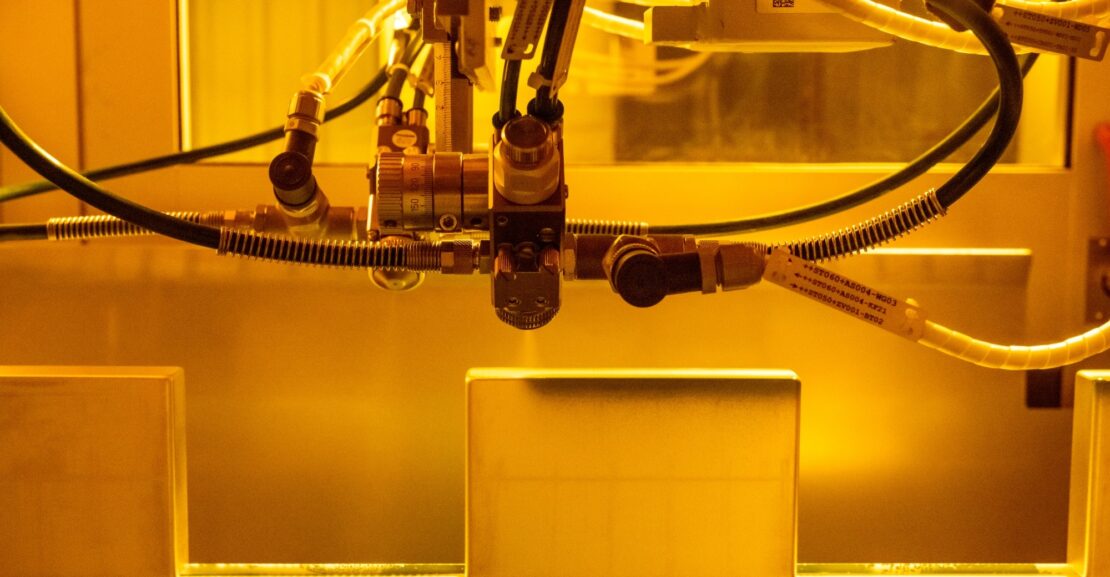

Nový systém na nanášení povlaků na bateriové články v továrně BMW Lipsko se rozkládá na ploše 2300 m2 a je umístěn v bývalé výrobní hale BMW i3, jehož produkce byla ukončena v létě loňského roku. Hned poté byly prostory během necelých šesti měsíců přestavěny na výrobu komponentů elektrického pohonu a současně s tím byli přeškoleni místní pracovníci.

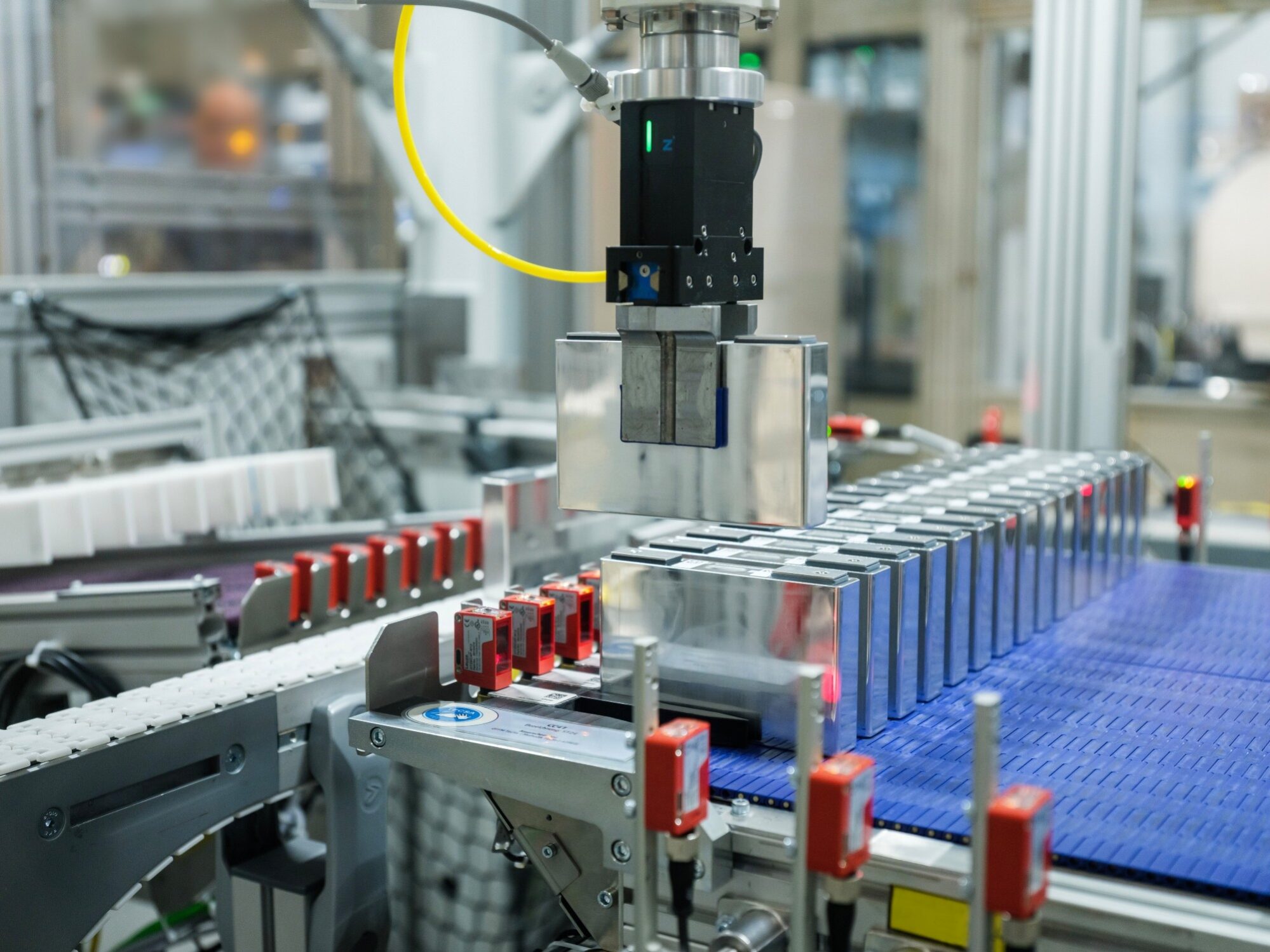

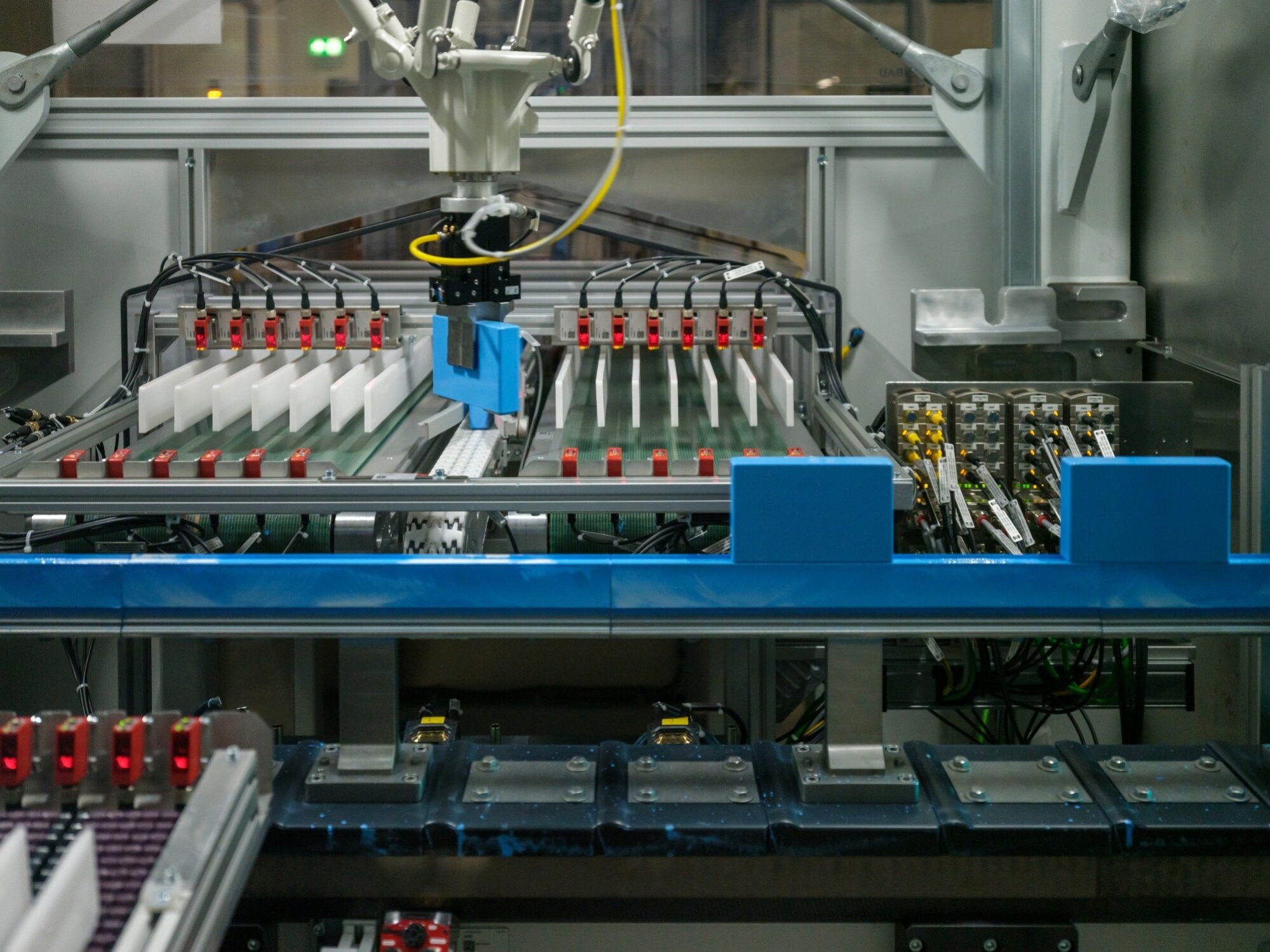

Nová linka na potahování bateriových článků zvládne zpracovat více než 10 milionů článků ročně, tedy přes 2300 článků za hodinu. Potažené články se pak v Lipsku používají na výrobní lince bateriových modulů ke kompletaci modulů určených pro čistě elektrické vozy BMW i4* a BMW iX1*. Další linka v tomto závodě vyrábí bateriové moduly pro BMW iX*.

Od povlaku článku po vysokonapěťovou baterii.

Výroba vysokonapěťových baterií probíhá ve třech fázích: potahování článků, výroba modulů a montáž samotné baterie. Všechny tyto procesy jsou vysoce automatizované.

BMW Group odebírá články od partnerů, kteří je vyrábějí přesně podle zadané specifikace. Použitý typ bateriových článků závisí na konkrétním typu a je zvolen tak, aby byly zajištěny co nejlepší vlastnosti.

Potahování lithium-iontových článků spočívá nejdříve v předúpravě a vzorování jejich povrchu laserem. V tomto kroku laserový paprsek „vyryje“ do vnější strany nepotaženého článku strukturu, která zvětší jeho plochu a současně sníží povrchové napětí hliníkového pláště. Poté se články vyčistí plazmou, jež odstraní všechny částice nečistot a oxidy. Tyto dva procesy společně zlepšují přilnavost povrchu, který je tak ideálně připraven pro nanášení povlaku. Ten je nanášen speciálně vyvinutým strojem, který články pokryje dvěma vrstvami, jež jsou následně vytvrzeny UV zářením, takže poskytnou nejlepší možnou izolaci článků. Nakonec se provádí plně automatizovaný třístupňový proces kontroly kvality, při němž se kontroluje tloušťka a kvalita povrchu povlaku. Provádí se vysokonapěťový test, který potvrdí, že je povlak zcela bez vad.

Povlak článků používaný v BMW Group má modrou barvu, která byla zvolena zcela záměrně, protože právě tato barva je charakteristická pro elektrifikované modely BMW i. V rámci výrobní sítě BMW Group patří právě továrna v Lipsku mezi průkopníky elektromobility, neboť v letech 2013 až 2022 vyráběla první plně elektrický model společnosti – BMW i3.

Po potažení jsou bateriové články sestavovány do větších celků známých jako moduly. Ty se po dokončení namontují spolu s řídicími a chladicími jednotkami do hliníkového obalu. Pomocí konektorů je baterie spojena se systémy vozidla. Velikost a tvar obalu, stejně jako počet modulů uvnitř závisí na konkrétním modelu, pro nějž je baterie určena. Každý vůz je tak vybaven pro své zaměření nejvhodnější baterií.

Bezpečná budoucnost pro továrnu BMW Group v Lipsku.

Další rozšiřování továrny v Lipsku si vyžádala výroba elektrických komponentů, která v budoucnu zabere přibližně 150 000 m2výrobní plochy. „Jedná se o dlouhodobou investici do budoucnosti lipského závodu,“ zdůraznila ředitelka továrny Petra Peterhänselová a dodala, že rozšíření továrny nejenže zajistí stávající pracovní místa, ale také vytvoří nová. „V současné době pracuje v naší továrně v oblasti výroby komponentů pro elektrické pohony více než 800 zaměstnanců. Do roku 2024 jich bude více než 1000.“

Dalším velkým milníkem pro lipskou továrnu BMW Group bude výroba nástupce modelu MINI Countryman, který bude sjíždět ze zdejších výrobních linek od konce letošního roku. Nový crossover bude k dispozici jak s paletou spalovacích motorů, tak s čistě elektrickým pohonem s vysokonapěťovými bateriemi vyráběnými v Lipsku.

CO2 EMISSIONS & CONSUMPTION.

* Spotřeba elektřiny a dojezd (WLTP):

BMW iX: spotřeba elektřiny v kWh/100 km: 24,7–19,4; dojezd v km: 408–630

BMW i4: spotřeba elektřiny v kWh/100 km: 22,5–15,8; dojezd v km: 406–589

BMW iX1: spotřeba elektřiny v kWh/100 km: 18,1–16,8; dojezd v km: 417–440